化学聚合物泥浆配合旋挖钻机快速成孔在桥梁基础桩中的应用

一、工程概况

本工程为哈尔滨至佳木斯快速铁路建设项目。该工程的桥梁桩基直径主要为1m,1.25m。桩长分布在40~46m之间。根据地质勘查报告,地层主要为第四系上更新统坡洪积层黏土、粉质黏土、中砂、粗砂、砾砂。地下水位高,勘探期间地下水埋深1~15m。在本工程中进行桩基施工采用的是旋挖钻机施工技术。

二、旋挖施工工艺选择

结合地质勘查报告和钻机情况,从成桩效果和施工效率两个方面考虑。决定选用泥浆护壁工艺。并通过前期的了解和考察,决定使用奈普顿化学聚合物泥浆配合旋挖钻机钻孔。

三、施工过程

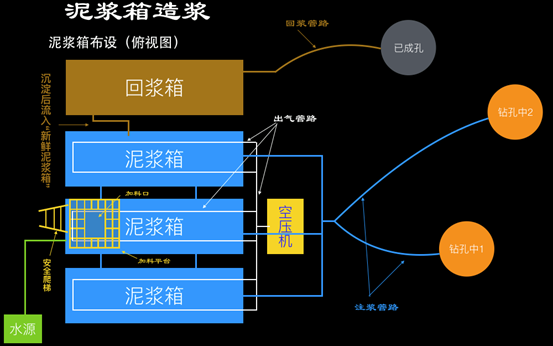

(1)泥浆制备过程(结合本项目的实际场地情况和桩位分布情况,决定采用“泥浆池造浆法”。

①准备:泥浆池,空压机,出气管布设,水泵、水带布设。

②泥浆制备:

a. 根据桩孔数量计算所需水量,计算所需奈普顿聚合物泥浆材料数量;

b. 向泥浆池内注入足量清水;

c. 加入片碱(工业氢氧化钠),调节泥浆池内的清水pH值为9~10;

d. 开启空压机、开启循环泵的同时,添加奈普顿聚合物泥浆材料;

e. 奈普顿材料添加完毕后关闭循环泵,仅使用空压机造浆;至材料完全溶化行程状态良好的化学聚合物泥浆即可。

③泥浆指标参考

地层状况

奈普顿泥浆用量(KG/立方水)

粘度(秒--采用1006型泥浆漏斗检测)

黏土与页岩

0.2-0.6

18-30

淤泥,细-中砂

0.3-0.7

20-32

粗砂,较小的砾石

0.4-0.9

22-35

卵砾石

0.5-1.1

24-45

**以上配比、参数指标仅供参考。具体的泥浆指标需根据施工的具体情况确定。

(2)施工工艺流程

在本工程中进行旋挖钻机的施工,其具体的施工工艺流程为:钻进成孔--吊放钢筋笼--清孔--混凝土浇筑。

①钻进成孔:

a.在本工程中进行旋挖钻机的施工采用的是跳挖的方式。首先根据设计图纸的要求进行桩基位置的定位,在复核确认无误后,即可安排钻机就位;平整钻机周边的场地,便于渣土的倾倒和堆放。

b.下放护筒。保证护筒的垂直度;在护筒周围使用粘土填充压实处理。

c.及时补充钻孔内的泥浆。(保证泥浆液面应比地下水位高出1.5m的高度!)

d.观测/检测孔内泥浆的粘度:在提钻时,观测钻头上的泥浆拉丝状态判断泥浆粘度;使用泥浆取样器取出钻孔内底部、中间、上部的泥浆,使用1006型泥浆漏斗检测孔内泥浆粘度。保证孔内泥浆质量。

e.钻进至距离终孔深度0.3m时,停钻,等待20min的时间(使得孔内泥浆中悬浮的钻屑沉淀至孔底)后,正常钻进至设计深度。

②吊放钢筋笼

钢筋笼在钢筋厂制作完成后,运输至桩孔附近。运输过程中保证水平运输。吊放时,对准孔位,下放过程中保证垂直度,不得碰撞孔壁。焊接时、下放到位后注意固定。

③清孔

采用奈普顿化学聚合物泥浆可以有效的加速钻屑絮凝沉淀,可自行清洁,含砂率低,与混凝土自行分离。因此在成孔施工后一般情况下不需要进行二次清孔操作。这样不仅有效的减少清孔时间,同时还可以减小孔底沉渣的厚度。

④混凝土灌注。

在进行水下混凝土灌注前,先对导管进行试压,确保其连接完好和密封。本工程采用的是直径220mm的丝扣式导管,导管的连接应确保紧密顺直。导管下放至钻孔内应确保居中。导管下端距离孔底的高度应控制在0.3m-0.5m之间。

四、总结

结合工程实践情况,本工程中的粉质粘土、砂层较厚。若采用传统膨润土泥浆护壁工艺,因膨润土泥浆本身特性,容易产生矛盾点:膨润土泥浆护壁和处理沉淀的原理是依靠膨润土泥浆的高比重。而高比重泥浆就注定泥浆中的膨润土本身的量和悬浮的钻屑量比较大,容易在孔底产生沉渣,造成后期二次清孔工序的复杂程度;若降低膨润土泥浆的比重就容易造成塌孔的风险。

而采用化学聚合物泥浆在这种粉质粘土和砂层较多的地质情况中,就会有非常好的表现;护壁效果良好、孔底沉淀控制良好、钻孔桩承载力满足设计要求。其施工质量得到更有效的保证。

且在工程结束后的成本核算中,从材料本身的成本、辅助机械设备的调用、成孔效率等方面都取得良好的效益。

- 上一篇:没有啦

- 下一篇:奈普顿聚合物泥浆网站新版进入调试阶段【公司新闻】 2012/5/23